TÜBBING-LAGERKLOTZ

Der praktische Helfer im Tunnelbau

Hochbelastbar und formstabil

IHRE VORTEILE AUF BLICK

Materialeigenschaften von hanit

Hohe Druckfestigkeit

Hydrophob

UV-beständig

Brandklasse B2 (DIN 4102)

Dichte von ca. 0,93 g/cm3

Mechanische Kennwertprüfung vorhanden

TÜBBING-LAGERKLOTZ AUS RECYCLING-KUNSTSTOFF

Individuelle Lösungen aus hanit

Unsere Produkte im Bereich hanit System lassen sich flexibel an kundenspezifische Anforderungen anpassen. Sprechen Sie uns gerne an – wir finden gemeinsam die passende Lösung.

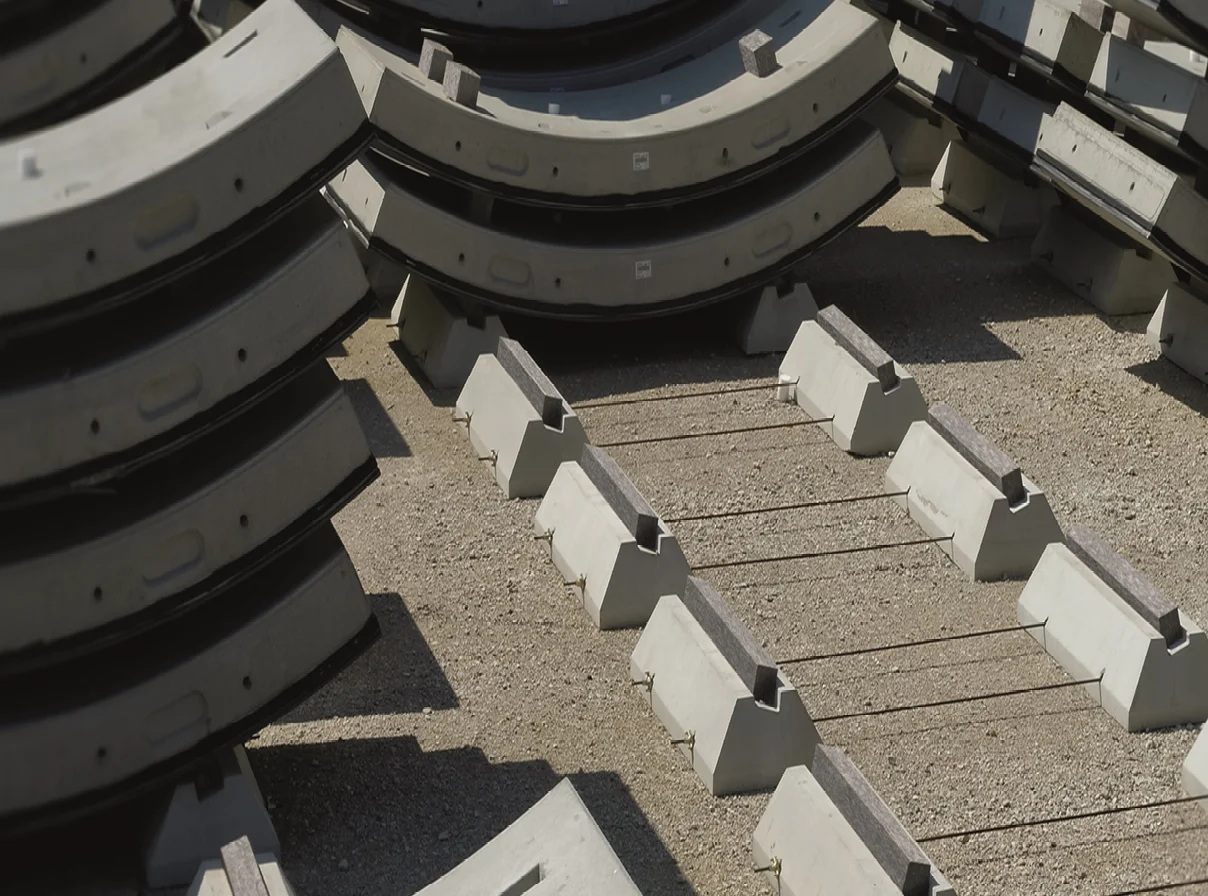

REFERENZPROJEKT

SCS JV | Hochgeschwindigkeitsstrecke HS2 | Großbritannien

Im Rahmen des Projektes werden zwischen London und den West Midlands insgesamt rund 105 Kilometer Tunnel gebaut und 130 Millionen Tonnen Erde ausgehoben. Dabei werden zehn riesige Tunnelbohrmaschinen in fünf separaten Tunnelvortrieben zum Einsatz kommen, um die doppelröhrigen HS2-Tunnel zu graben. Zusätzlich werden sechs Tunnel in offener Bauweise gebaut und anschließend mit Bäumen und Sträuchern bepflanzt, um die optischen Auswirkungen auf die Landschaft zu verbessern. Das Projekt ist in zwei Phasen unterteilt. Die Planungsphase mit einen Auftragswert von ca. 79 Mio. GBP und die Realisierungsphase mit einem Bauvolumen von ca. 2 Mrd. GBP.

Für die Umsetzung dieses umfangreichen Infrastrukturprojektes hat der europäische Technologiekonzern STRABAG SE den Zuschlag für die Bauhauptleistungen der Lose S1 und S2 erhalten. STRABAG ist in allen Bereichen der Bauindustrie tätig und verfügt über umfassendes Know-how in der Planung und im Bau von Hochgeschwindigkeitsbahnen. Den Bau der HS2 realisiert STRABAG gemeinsam mit den Unternehmen Skanska und Costain unter dem Joint Venture SCS. Der erste Teil der Bauarbeiten wird die beiden Bahnhöfe London Euston und Old Oak Common verbinden. Dieser Abschnitt umfasst den Bau von zwei Tunnelröhren mit einer Länge von je 8,8 km. Der zweite Bauabschnitt wird den Bahnhof Old Oak Common im Westen mit zwei Tunnelröhren von je 13,7 km Länge sowie einem oberirdischen Abschnitt von 2,2 km Länge verbinden.

STRABAG hat in den vergangenen Jahren bereits bei zahlreichen Tunnelprojekten auf unsere Tübbing-Lagerklötze aus hanit gesetzt, um eine spannungsfreie Lagerung und den sicheren Transport der Tübbinge zu gewährleisten. Bei dem Großprojekt HS2 wurden Tübbinge mit einem Gewicht von bis zu 65 Tonnen gestapelt. Diese Herausforderung konnten unsere Lagerklötze problemlos meistern, da die stabilen Auflager aus Recycling-Kunststoff Belastungen von bis zu 3 N/mm² problemlos standhalten. Für den Bau der ersten beiden Tunnelröhren kamen insgesamt 36.000 Tübbing-Lagerklötze zum Einsatz. Beim Bau des zweiten Tunnels werden nochmals 36.000 Auflager aus hanit verwendet.

Die Bauarbeiten für den ersten Abschnitt der Hochgeschwindigkeitsstrecke wurden Ende 2022 planmäßig fertiggestellt. In den nächsten 18 bis 24 Monaten liegt der Fokus auf der Planung und Lieferung der Eisenbahnsysteme, Signalanlagen und Gleise sowie der Stromversorgung. Ab 2030 sollen dann die ersten Züge rollen. Der Arbeiten am zweiten Bauabschnitt beginnen 2023 und werden voraussichtlich zwischen 2035 und 2040 fertiggestellt.

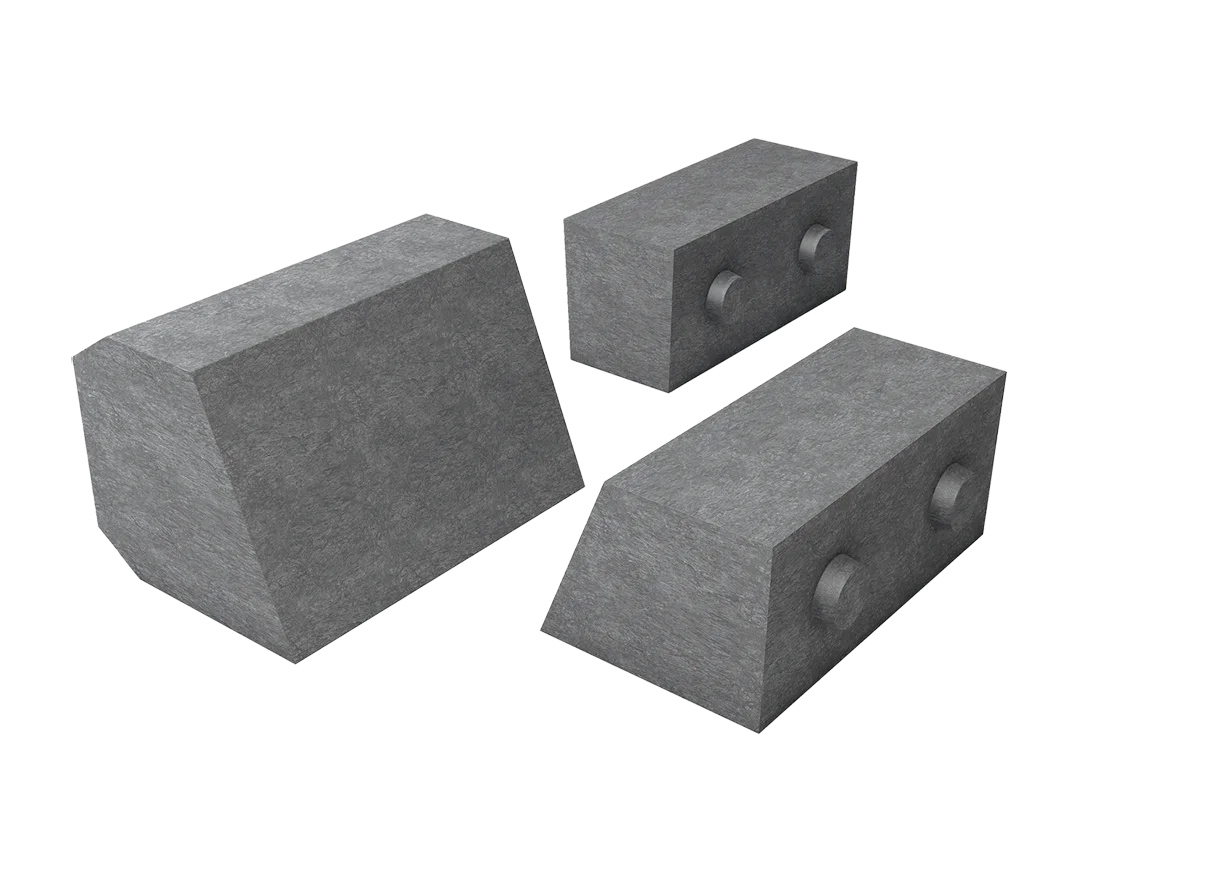

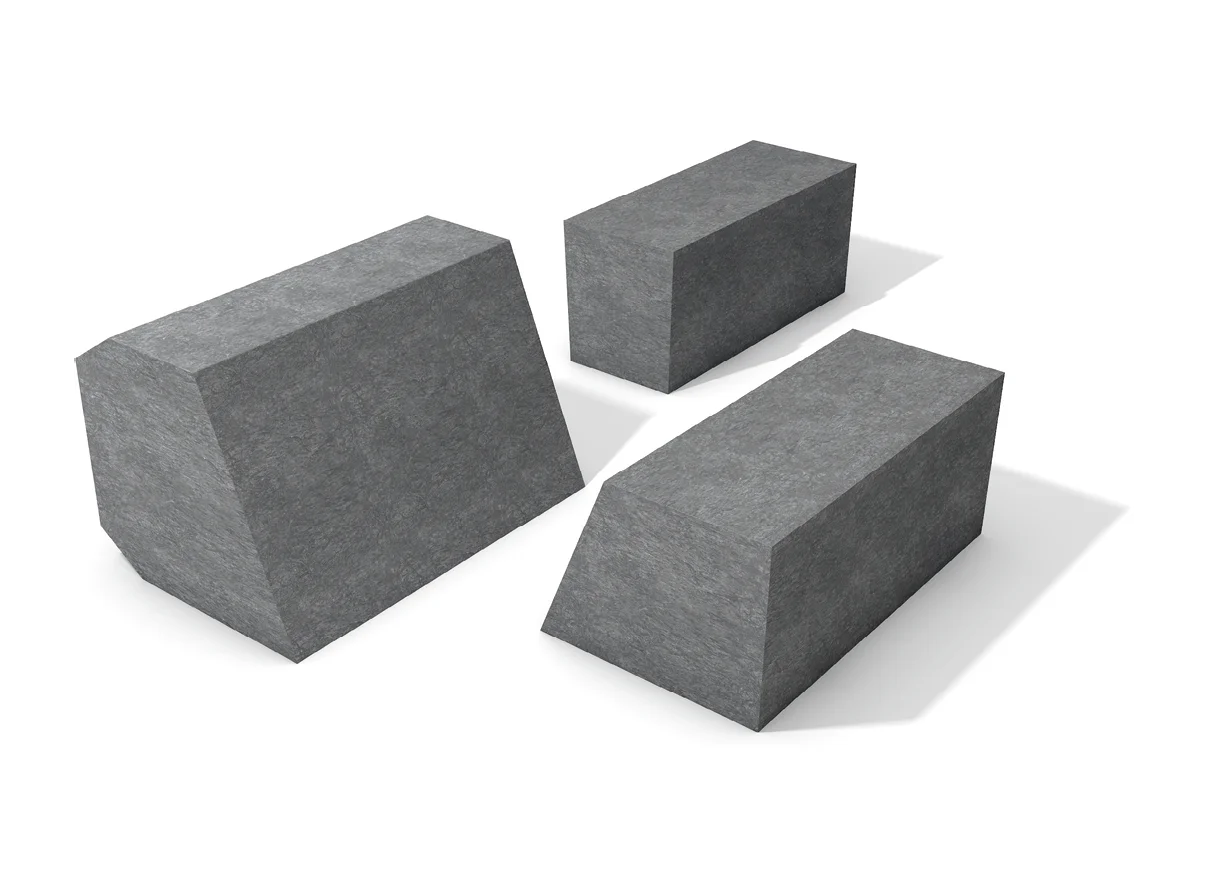

TECHNISCHE DATEN

Projektbezogene Abmessungen

Auch Radius, Arretierungsnoppen, Griffmulden oder Markierungen können problemlos realisiert werden.

IHR ANSPRECHPARTNER

Get in touch

Kontaktieren Sie einfach den Ansprechpartner für Ihre Region oder nutzen Sie unser Kontaktformular.

Unsere Experten melden sich in der Regel werktags innerhalb von 24 Stunden bei Ihnen.

Sie möchten sich zu unseren hanit Projekten auf dem Laufenden halten oder sich mit unseren Spezialisten austauschen?

Einfach vernetzen und keine Neuigkeiten mehr verpassen.